Über Planungen und Überraschungen

Ein Bericht über die Reparaturen am Bug des 15er Jollenkreuzers La Habana im Segelverein Potsdamer Adler (SVPA)

.

Von Hans-Peter Jakubowski und Raimund Krämer

Ein Bericht über die Reparaturen am Bug des 15er Jollenkreuzers La Habana im Segelverein Potsdamer Adler (SVPA)

.

Von Hans-Peter Jakubowski und Raimund Krämer

Eigentlich war „ein“ Projekt für die letzte Wintersaison geplant: Die Überarbeitung des Decks der La Habana. Da gab es einen großen Riss, zwei undichte Stellen und eine Menge an schwarzen Pfropfen. Zwar hatte ich daran immer mal etwas gewerkelt, mit Epoxy da und dort „schnelle Hilfe“ geleistet und provisorisch zugemacht. Aber jetzt sollte das Deck gründlich überarbeitet werden. So der Plan für den 15er Jollenkreuzer aus dem Jahre 1957, einst bei Otto Bolfraß in Spandau gebaut und 2003 in Potsdam vom Voreigner Björn Grube von Grund auf restauriert.

Ich hatte dafür auch einen der heiß begehrten (und auch immer heiß umstrittenen) Plätze in der Halle des Vereins bekommen. Am 12. November 2019 begann ich mit dem Abziehen des Decks. Natürlich kamen dabei neue Schäden zum Vorschein, kleinere und größere. Nach dem Abziehen ging es an die schwarzen Pfropfen, auch da waren es am Schluss mehr als vorher gesehen. Aber es lief, planmäßig. Ungeplant, aber willkommen, war die Unterstützung von Segelfreunden: von Uli Krienke beim Ausfräßen des Risses, wobei auch da ein zweiter, kleiner Riss hinzukam; von Steffen Zander bei der Reparatur eines Decksbalken und natürlich immer wieder, mit kritischen, aber stets konstruktiven Hinweisen von Hans-Peter Jakubowski, zur Unterscheidung zu anderen „Peters“ im Verein auch als „Raucher-Peter“ benannt und bekannt. Vor allem die Decksbalken wurden (unplanmäßig) zum Problem, auf beiden Seiten in der Mitte des Decks, wo ich mit Epoxy herumgeschmiert hatte. Der Effekt des immer wieder auf Schleichwegen eindringenden Wassers war eindrucksvoll – verrottete und morsche Balken. Die Konsequenz: weitläufig aussägen und neues Holz einsetzen und neue Decksbalken. Dass dies immer wieder zu neuen (ungeplanten) Herausforderungen führte, sei nur am Rande erwähnt. Nach vier Wochen täglicher Arbeit im „Arsenal“ waren die Holzschäden repariert und alle schadhaften, sprich schwarzen Pfropfen ausgewechselt. („Arsenal“ in Anspielung an die große Werft in Venedig, in der im Mittelalter die damals größte Kriegs- und Handelsflotte gebaut und auch repariert wurde. Im Jahre 1570 baute man in 50 Tagen 100 Kriegsgaleeren. Und die arsenalottis, die hoch geachteten Bauleute im Arsenal, bekamen neben guten Lohn 500 Liter Wein im Jahr. Halt Protokollant. jetzt keine Venedig-Vorlesung!)

.

Das Jahr wechselte nach 2020, bereits ein Jahrzehnt vorher durch eine berühmt-berüchtigter Agenda in aller Munde, es sollte mit diesem Jahr 2020 aber noch schlimmer werden! Das Wetter wurde milder; die erste Lackschicht, Epifanes, stark verdünnt, wurde aufgetragen.

.

Nun wandert der Blick auf die kleinen Dinge. Da hing vorn am Bug ein Gummi raus, der sollte planmäßig ersetzt werden, mit Sabbatex, vorher etwas G4, so mein Ansinnen. Aber es kam anders als geplant. Der Gummi zog sich, Zentimeter für Zentimeter, raus aus dem Bug, die Farbe blätterte ab, das Holz rieselte. Der Bug war völlig morsch! Das Stevenknie hatte die Feuchtigkeit völlig ausgehöhlt; die einst erneuerten Außenteile hielten noch das zerbröselte Innere zusammen. Ja, auch die Kielblanke war auf den ersten 10 Zentimetern völlig rott. Die Überraschung war groß, der Schreck saß tief. Auf meinen alten Hocker überlegte ich, was ich da (noch) machen konnte?

.

Neben mir saß an seiner Werkbank Hans-Peter. L` occhio del maestro, das Auge des Meister, so die Bezeichnung für die kritischen Baumeister im Arsenal, musterte von allen Seiten „das Problem“, das zu dem Zeitpunkt noch nicht in seiner Größe und Konsequenz erkennbar war. Im norddeutschen Dialekt erklang dann, fast wie ein Befehl: „Alles ausbauen!“ Ergänzend kam noch: „Dann neue Bretter, neues Knie, neue Planken, und ffffertig.“ Selten hatte ich einen Befehl mit solch großer Hoffnung verbunden.

Mit Peter hatte ich in der vergangenen Saison eine rotte Stelle am Spiegel repariert. Dabei hatte er mir gegen den Rat der „Epoxy-Fraktion“ zu einem Stück Holz empfohlen, das eingebaut werden sollte, „und fffertig!“. So haben wir es dann auch gemacht, auch wenn es so einfach nicht ging, wie anfangs geplant. Jetzt war das „Projekt“ um ein Vielfaches größer, schwieriger. Wir einigten uns auf die Zusammenarbeit und noch am selben Tage legte ich los. Ausbauen, das bedeutete verrostete Nägel rausziehen oder abschleifen, das Stevenknie ausbauen, wobei die Bronzebolzen doch recht gut rausgeschlagen werden konnten, und wie sich dann zeigte, auch die erste Wrange, die schon angegammelt war, rausnehmen, wobei die Kupfernieten letztlich auch gut rausgingen.

Ich lernte nun das Boot dort kennen, wo ich seit der Übernahme im Jahre 2012 kaum gewesen war: im Bug. Da war nur eine Kisten mit dem Anker; darüber legte ich die Persenning und ab und zu, wenn die Rollfock klemmte, stieg ich – mit großem Widerwillen – in das enge Vorschiff.

Jetzt war ich stundenlang in dieser Enge eingeklemmt, irgendwo die Lampe aufgestellt und per Rufen mit Peter im „Gespräch“. Ich rief ihm laut meine neuesten „Entdeckungen“ an Schäden zu, worauf er mit nordischer Gelassenheit reagierte. Nach drei Tagen war das Loch „frei“, alle Nägel waren raus, so dass die (neue) Fräse von Makita ihre Arbeit unbeschädigt ihre Arbeit machen konnte.

Bei „meinen“ Bootsbauern von Alveus in Babelsberg bekam ich eines neues Knie und die Eichenbohle, wie immer lieferten die Jungs schnell, günstig, und waren zudem auch noch sehr freundlich.

.

Im Folgenden basiert dieser Bericht auf dem detaillierten Bautagebuch von Hans-Peter Jakubowski.

21.01.2020

Für die beschädigte vordere Bodenwrange (Eiche) Doppelungen angefertigt.

Material: Eiche 8 x 360 - 500mm lg

.

27.01.2020

Vorrichtung für die Einhandfräse „Makita“ aus Alu-Profilen angefertigt.

.

28.01.2020

10.45 – 17.45 Uhr Temperatur: 6

; Hydro: 90 %; Baro: 986 hPa

Ausgeführte Arbeiten:

Vorrichtung unter dem Bug von „La Habana“ aus Böcken errichtet um über Kopf mit der Einhandfräse die Schadstelle ab zu fräsen. Schäftung ca.320mm lang (lg), Breite entsprechend der Kielbohle. (Nicht 1:10 = 380mm lg)

Schäftungsführung aus Fichtenholz 38x55mm 620 lg 2 Stück angefertigt.

Fräsungen jeweils ca. 3mm, da in Eiche 5x ausgeführt. Fräser: Ø25mm - Ø8mm Schaft

.

29.01.2020

10.15 – 17 Uhr Temp.: 5

Hydro: 76 % Baro: 988 hPa

Ausgeführte Arbeiten

Kupfernieten im Bereich der Doppelung entfernt. Köpfe mit der Flex abgeschliffen. Das war erforderlich, um die Doppelung bündig einkleben zu können.

Einpassen einer Dopplung der Kielbohle im Steven Bereich von Innen (Eiche 25x90-600mm lg); Steven unten begradigt und einen Falz (ca. 8mm x 30mm) in den Steven unten eingestemmt für die Doppelung. Danach die Doppelung mit Epoxy eingeklebt, innen auf die Kielbohle

.

13.02.2020

9 – 18 Uhr Temp.: 5

Hydro: 76 % Baro: 988 hPa

Ausgeführte Arbeiten

Fräsung über Kopf in der Sponung Kielbohle/Mahagoniplanke Keilig 20x10 mm auf „0“ ca.: 190mm lg. rotte Stelle ca. 600mm von Steven bis vordere Kante des Spundes.

Spund: Eiche 20x12 mm konisch auf 20x6 mm angefertigt ca. 160 mm lg. Eingeklebt von Raimund mit Epoxy. Material: Eiche 20x18mm 300mm lg

Spund angefertigt „Einsatzstück“ zwischen Steven und der Kielbohle (war rott). Wird mit der Doppelung, die auf der Innenseite bereits montiert/geklebt wurde, eingepasst und verklebt

Spund: Eiche (Rest von der Restauration der Kielbohle am Heck zweites Stück 2019) 28x80mm konisch auf ca. 28x40mm ca. 250mm lg

Anmerkung:

Die bisher ausgeführte Reparatur im Bereich Steven/Kielbohle wird mit einem Eichenstück 75x35mm konisch auf „0“ ca. 750mm lg abgedeckt (verklebt mit Epoxy) sodass die vorhandenen horizontalen Klebenähte und der kurze Spund abgedeckt wird. Es ergibt sich dadurch nur einen Stoß (Steven/Kielbohle) in dem Bereich wie er im Original gebaut war.

Klotz/Spund für den Steven unten. Leider 2x Hirnholz in Längsschiffrichtung, erforderlich für die Sponung der Planken, die dort wieder einlaufen sollen.

Eiche 60x28 mm konisch auf 30x28 mm ca. 40 mm lg. Eingeklebt mit Epoxy.

Material: Eiche 60x28mm – 70mm lg Beistellung Material: Eiche 60x28mm – 70mm lg Beistellung

Anmerkung:

Klotz/Spund wird mit einem Holzdübel

5 mm Kiefer mit dem Steven in senkrechter Richtung zusätzlich verklebt. In horizontaler Richtung ebenfalls ein Holzdübel

mm Kiefer. (Scheidenagel) an der Stelle wo der Steven und die Kielbohle sich Treffen.

.

14.02.2020

Beratung, Material einkaufen Kiefer Rundholz

1000mm lg für Holzdübel Anfertigung.

.

15.02.2020

10 – 13.30 Uhr, Temp.: 4

Hydro: 88 % Baro: 1011 hPa

Ausgeführte Arbeiten

Einsatzstück eingepasst Einlauf/Sponung in den Steven. Klotz/Spund verputzt, Höhe gesägt u. auf Maß gehobelt.

Bohrung

mm durch den Klotz in die Kieldoppelung Kieferrund

mm ca. 60 mm mit „Bindan“ Weiß Leim D4 ein geleimt.

Neuen Scheidenagel Kiefer

5mm montiert. Einsatzstück mit Epoxy eingeklebt

Anmerkung:

Nach Fertigstellung der Reparaturen im Bug Bereich, werden

die „Dübel“ mit Pfropfen Eiche/Mahagoni (Epox Verklebung) abgedeckt.

.

18.02.2020

11 – 15 Uhr Temp.: 7

Hydro: 73 % Baro: 1001 hPa

Ausgeführte Arbeiten

Schäftung Steven/Kielplanke nochmals gefräst (Einsatzstück nicht Plan mit der übrigen Fräsung) ca. 3mm auf 75mm Breite – 620mm Lg. Fläche jetzt komplett Plan auf der gesamten Länge.

Material: Eichenkeil 30x70mm konisch auf 10x70mm ca. 700mm lg, Keil von Bootsbau Alveus in Babelsberg

.

25.02.2020

10 – 13 Uhr Temp.: 9

Hydro: 86 % Baro: 995 hPa

Ausgeführte Arbeiten

Keil/Spund in die Ausfräsung Steven/Kielplanke einpassen. Zusätzliche Schäftung 60 mm lang am Ende des Keiles/Spundes und im Rumpf, Einlauf in den Rumpf ohne einen stumpfen Stoß zu bekommen.

Schäftung am Keil falsch angezeichnet und gehobelt. Die beiden Winkel passen nicht zueinander.

Fehlerbeseitigung: Zwei Eichenstücke 75 x75 mm 8 mm Dicke werden auf die Schäftung des Keiles mit Epoxy geklebt. Die aufgeklebten Stücke verputzt, so dass wieder genug Material für eine erneute Schäftung am Keil am Bootsbau mit dem richtigen Winkel vorhanden ist.

Material: Eiche 80 x 80 mm 8 mm dick

.

28.02.2020

10– 12.30 Uhr Temp.: 4,5

Hydro: 81 % Baro: 999 hPa

Ausgeführte Arbeiten

Keil „Neue“ Schäftung am Ende 10 mm, 60 mm an gehobelt, jetzt mit dem richtigen Winkel. Keil in die Schäftung passgerecht eingearbeitet. Zwei Passstücke im Steven BB/STB erforderlich 4 mm x 15 mm -50 mm lg Sponungseinlauf (Lücke im Steven „ALT“ zu der „NEUEN“ Kielbohle) für die Mahagoni Planken. Teile mit Epoxy an dem Rumpf/Steven geklebt.

Material: Eiche 4 mm x 25 mm – 50 mm l

.

03.03.2020

10 – 16.30 Uhr Temp.: 6

Hydro: 80 % Baro: 977 hPa

Ausgeführte Arbeiten

Steven/Kielbohle verputzt, Sponung im Steven hergestellt. Mahagonieplanke im Bereich der „Neuen“ Kielbohle plan gehobelt.

BB/STB für die zweite Planke Spund angefertigt Mahagonie. 32 x 20 mm ca. 220 mm lg, BB ca.160 mm lg STB.

Spund in die Stevensponung eingepasst. Sponung in der Eichen -Kielbohle von ca. 150 mm BB 100mm STB hergestellt. Schäftung BB/STB Rumpfplanke und am Spund von 60 mm hergestellt.

Teile mit Epoxy eingeklebt.

Material: Leisten von Alveus (Mahagonie Sipo

.

05.03.2020

13 – 17 Uhr Temp.: 6

Hydro: 80 % Baro: 996 hPa

Ausgeführte Arbeiten

Steven/Kielbohle Sponung ca. 110 mm lg BB, auf STB ca. 180 mm lg ausgehobelt. BB/STB Mahagoni Leiste 32 x 20 ca. 590 mm lg (erste Plank der Kielbohle) in die Sponung eingepasst.

Unterbau/Böcke und 6 Stück Stempel für die Verklebung der Leisten angefertigt und eingerichtet, unter dem Vorsteven. Leisten mit Epoxy eingeklebt.

.

06.03.2020

13 – 17 Uhr Temp.: 6

Hydro: 80 % Baro: 985 hPa

Ausgeführte Arbeiten

Steven/Kielbohle verputzt auf ca. 950 mm.

Mit diesen Werkzeugen/Maschinen: 1. Elek.- Handhobel grob vorgeputzt, 2. Putzhobel – Holz, 3. Nielsen Einhandhobel Hirnholz – Bronze, 4. Simshobel Stanley, 5. Bankhobel Stanley Nr. 62, 6. Exzenterschleifer Bosch (Grün), 7. Festool Getrieberutscher

Kielbohle auf Maß gesägt im Steven Bereich. Kontur/Rundung an gehobelt.

BB/STB Sackloch gebohrt Ø 20 mm – 8 mm tief, Schadstelle Steven/Eiche Plankeneinlauf in die Sponung. Mahagonie Pfropfen in die Sacklöcher mit Epoxeingeklebt.

Schadstelle im Steven „Vorkante“ Sackloch Ø 25 mm - 8 mm Tief gebohrt. Eichenpfropfen Ø 25 mm in das Sackloch mit Epoxy eingeklebt.

4 Stück Pfropfen Eiche Ø 25 mm angefertigt.

Anmerkung:

Material, Eichenleisten 40mm x 20 mm ca. 680mm und 450 mm lg stamm von Küchenschränken der Firma Ikea (Rahmenhölzer in Eiche) die Türen einer Küche die auf dem Sperrmüll gelandet sind. Alter der Türen ca. 30 Jahre alles Riffschnitt (stehende Jahresringe) für kleine Reparaturen und für die Herstellung von Pfropfen das ideale Material.

Ja, Liebhaber alter Holzboote/Yachten (≥ 55 Jahre) sind die wahren „Ökos“ ca. 1/3 der von mir verbauten Hölzer Eiche/Esche/Kiefer/Fichte stammt vom Sperrmüll!

.

07.03.2020

10 – 16 Uhr Temp.: 5

Hydro: 86 % Baro: 998 hPa

Ausgeführte Arbeiten

Steven/Kielbohle feinverputzt auf Endmaß, einschließlich der Mahagonipfropfen und des Eichenpfropfens. Rundung/Kontur des Stevens/Kielbohle überarbeitet und auch feinverputzt.

Stevenknie „Neu“ von „Bootsbau Alveus. Potsdam“ Material Eiche. Angefertigt nach dem alten Knie als Muster. Abmessung 70 mm dick (drei Lagen 25 mm mit Epoxy verklebt) Schenkel 240 mm x 220 mm. Winkel Kielbohle/Steven nicht maßhaltig.

220 mm Schenkel ballig ausgeführt. Planhobeln erforderlich.

Knie eingepasst, Überarbeitung erforderlich. Spitze des Knies von 70 auf 53 mm beidseitig des Knies Schenkellänge ca. 50 mm lg gehobelt.

Werkzeuge: 1. Elektr.- Handhobel grob vorgeputzt, 2. Lie-Nielsen Einhandhobel Hirnholz – Bronze.

Knie mit Epoxy eingeklebt. Knie wird wie bei der alten Ausführung mit vier Bolzen M 8 mit dem Steven/Kielbohle verbolzt.

Anmerkung:

Ausführung ist zwar wie Gürtel und Hosenträger, wir haben uns so entschieden „Punkt“.

Maschinenschrauben mit Scheibe und Mutter in Bronze (Silizium) leider nur in Zoll und UNC Gewinde bei Toplicht erhältlich. Bolzen komplett leider in nur einer Länge von 127 mm erhältlich. Kosten= 11,00€/Stück

Alternative: Die erforderlichen drei Bolzen aus Rundmaterial selber herstellen. Bedeutet jedoch Werkzeuge in UNC – Gewinde beschaffen und noch mehr Kosten laufen für die Restaurierung auf.

Die Lösung: GD- Boote Dauelsberg in Delmenhorst hat ein umfang reicheres Sortiment an Bootsbeschlägen und Halbzeugen (Metrisch) in Bronze.

.

12.03.2020

10 – 17 Uhr Temp: 11

Hydro: 83 % Baro: 996 hPa

Ausgeführte Arbeiten

Steven/Kielbohle 5 x Ø 8 mm Durchgangslöcher gebohrt gemäß der ursprünglichen Ausführung. Sacklocher Ø 16 mm, ca. 12 mm tief, erforderlich für den Kopf der M 8 Maschinenschraube.

Bodenwrange „Eiche“ dicke 35 mm einpassen. Bohrung Ø 8 mm Mittig Durchgangsloch für M 8 Maschinenschraube.

Ausklinkung unten 25x35 - 90 mm lg für die Kielbohle „Neu“(Aufgedoppelte).

.

13.03.2020

9.30 – 16 Uhr Temp.: 8

Hydro: 68 % Baro: 998 hPa

Ausgeführte Arbeiten

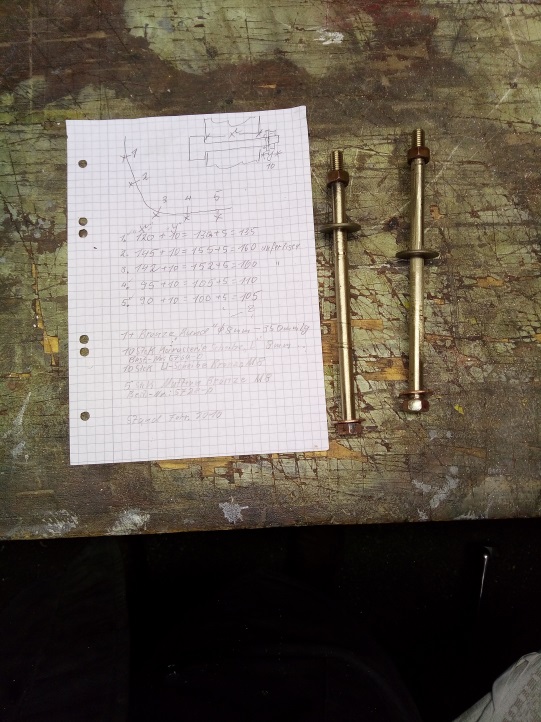

Gewinde M 8 auf drei Bolzen nachgeschnitten und um ca. 20 mm verlängert gemäß der Maße des „Neuen“ Steven Knies.

Bolzen Stevenknie/Kielbohle 5 Bohrungen erneut die Längen ermittelt. Tabelle erstellt für die Bestellung der fehlenden Muttern und Scheiben und Rundmaterial Ø 8 mm ca. 350 mm lg bei der Firma Dauelsberg in Delmenhorst.

Bodenwrange „Vorschiff“ die Kontur zum Rumpf ausgemessen. Die Wrange sitzt nicht an derselben Stelle (10 mm nach hinten verrückt) ca. 8 mm/12 mm an den Enden jetzt Luft. Bereich wird aufgedoppelt. 1 zu1 die Kontur der Wrange auf DIN A3 übertragen zwecks Ermittlung der erforderlichen Aufdoppelung.

Material: Eiche 38 mm x 14 mm ca.160 mm lg, 38 mm x 10 mm ca. 100 mm lg angefertigt.

Anmerkung:

In der Wrange einen Vierkantnagel entdeckt, zum Glück vor dem Hobeln der Flächen für die Doppelung. Messer des Hobels wäre mal wieder dahin. Nagel ausgebohrt (Kerbstiftbohrer „Eigenanfertigung“ gesehen bei Folke-Boot Lilli FKY)

20mm Sackloch gebohrt ca. 8 mm tief wird mit 20 mm Pfropfen verschlossen. Eingeklebt mit 5 Minuten-Epoxy, um gleich weiter arbeiten zu können.

Wrange an den Enden plan auf einer Länge von ca. 90 mm/150 mm gehobelt.

Vorrichtung zwecks Verklebung der Doppelungen an die Wrange erstellt. Teile mit Epoxy verklebt. Hohlräume (Lunker), Löcher von Nägeln und eine „trockene“ Verklebung eines Spundes mit Epoxy ausgespachtelt.

.

14.03.2020

9.30 – 14 Uhr Temp. : 6

Hydro: 78 % Baro: 1012 hPa

Ausgeführte Arbeiten

Schraubzwingen von der Vorrichtung demontiert, einschließlich der Keile.

Doppelungen der Wrange an der Vorderseite/Hinterseite plan gehobelt. Die Rumpfkontur im Bereich der Wrange mittels Konturschablone abgenommen und auf die Wrange übertragen

Schmiegen an die Wrange grob an gehobelt. Einpassen der Wrange erfolgte durch mehrmaliges anpassen und Korrektur der Schmiegen mit dem Einhandhobel(Lie-Nielsen Hirnholz 12 Grad) bis alle Kanten mit dem Rumpf strakten.

Verputzen der Lunker und des Epoxys, Verspachtelungen an der Kielbohle.

.

21.03.2020

11.30 – 13 Uhr Temp.: 6

Hydro: 78 % Baro: 1012 hPa

Ausgeführte Arbeiten

Rundmaterial, Muttern und Scheiben von Dauelsberg eingetroffen. Unterlegscheiben nicht in Bronze, sondern in Kupfer geliefert, Ø19 mm entspricht nicht DIN. Sacklöcher haben wir in Ø 16mm ausgeführt entsprechend der DIN. Die 5 Sacklöcher müssen auf Ø 20 mm aufgebohrt werden.

Aufbohren ist nicht freihändig ohne eine Führungsvorrichtung möglich. Führungsvorrichtung aus Sperrholz 6 mm Dicke 60 mm Breite ca. 300 mm lg mit Ø20 eingesetzt. Vorrichtung mittels eines Stempels unter dem Bug die Vorrichtung über die zu bohrenden Löcher verkeilt. Forstner Bohrer zum Bohren der Ø 20mm aufgrund seiner Schneiden Geometrie verwendet. Holzspiralbohrer nicht geeignet, da sie keine umlaufende „Führung“ aufweisen.

.

23.03.2020

14 – 17 Uhr Temp. : 12

Hydro: % Baro: hPa

Ausgeführte Arbeiten (Werkstatt Schillerplatz)

Anfertigung von 2 Bolzen Ø 8 mm 160 mm lg Material Bronze.

Fase an die Bolzen ca. 60 Grad an gefeilt. Gewinde M 8 ca. 10 mm lg für die Mutter (Bolzenkopf)

Gewinde M 8 ca. 20 mm für die Befestigung der Mutter (Kopfmutter) und vernietet, zusätzlich mittels Silberlot mit den Bolzen verlötet.

Bronze Knetlegierungen schwer spanbar. (Deutsches Kupferinstitut) Gewinde nur mittels „Spezial“ Schneideöl zu schneiden, dafür handelsübliches Schneideisen M 8 verwendet.

.

24.03.2020

11 – 14 Uhr Temp.: 6

Hydro: 48 % Baro: 1026 hPa

Ausgeführte Arbeiten

2 Bolzen M 8 Gewinde nachgeschnitten um ca. 20mm.

Bolzen im Stevenknie/Kielbohle, und der Bodenwrange montiert, insgesamt 5 Stück.

Eichenpfropfen Ø 20 mm 5 Stück angefertigt. Mahagonipfropfen Ø 8 mm

Bodenwrange mit Kupfernieten vierkant Flachkopf 3mm – 70 mm lg und Scheibe mit den Planken vernietet. Sacklöcher Ø 20mm Ø 8 mm mit Pfropfen verschlossen. Verklebung der Pfropfen mit Epoxy.

Nun noch die Beschichtung und Konservierung der bearbeiteten Bereiche und damit waren die Arbeiten am Bug erfolgreich abgeschlossen. „Fffertig!“ Mit Peters Worten.

Für Evelin und Raimund, die Schiffseigner, war es gewissermaßen ein Geburtstagsgeschenk!

.

Post Scriptum:

Nun ging es jeweils wieder an unsere geplanten Baustellen: Hans-Peter zu seiner „Donnerwetter“, ein 20er Jollenkreuzer, dem er gerade die alte Kielbohle entnahm. Wahrlich ein Großprojekt der besonderen Art, das ebenso einen Bericht, vielleicht auch etwas Größeres verdient. Ich machte mich daran, meine Liste der kleinen Baustellen planmäßig abzuarbeiten: die Handläufe reparieren, den Unterboden abzuschleifen und zu streichen, die Aufhängung des Schwertes zu erneuern und auch noch am geplanten Großprojekt Deck weiterzuarbeiten, es warten ja noch mehrere Lackschichten.

.

Ich konnte mir Zeit lassen, zumindest gab es – wegen Corona – kein Stress mit Blick auf Abslippen und Ansegeln. Das eine kam später, das Andere fiel aus. Dafür erschien der Vereinsvorsitzende per You Tube auf dem heimischen PC! Und so machte ich mich gelassen an den Mast, das letzte Projekt auf meiner langen Liste. Der war seit Jahren recht krumm und führte zu so mancher spöttischen Bemerkung bei den Routinebesuchen von interessierten und neugierigen Vereinsfreunden in der Halle. Es war ein krummer, ein hohler und ein rissiger Mast. Nach 14 Tagen Arbeit, schleifen und lackieren, zog ich beim Einkleben von Holz an morschen Stellen die Reißleine: Ein neuer Mast muss her! Ein Vereinskamerad veräußert gerade seinen (sehr marode) 15er. Der Mast, seit Jahren in der Halle, war jedoch völlig in Ordnung. Aber natürlich passte er nicht so wie gedacht. Es folgten hobeln, schleifen, bohren, Beschläge aufarbeiten, lackieren und schließlich neue Wanten und neue Salinge aus Esche.

.

Eine neue Überraschung und damit ein drittes (ungeplantes) Projekt in dieser für mich nicht enden wollenden arbeitsreichen Wintersaison!