|

||||||

|

|

|

|

PFLEGE & RESTAURIERUNG

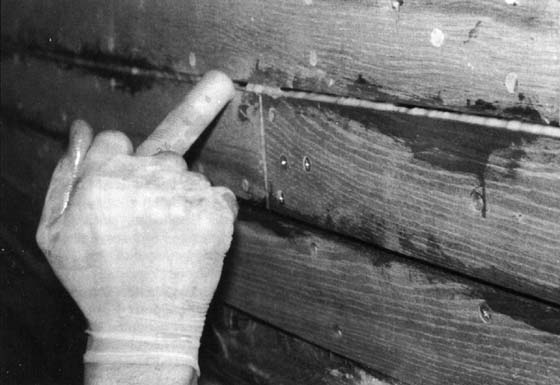

Autor: Uwe Baykowski (1994) Die Voraussetzung fürs Ausleisten ist ein sauberer, von alten Farbabstrichen befreiter Bootsrumpf, der so trocken wie möglich sein soll. UNENTWEGT hat diese Voraussetzung, weil das Boot etliche Jahre an Land stand, später in einer luftigen Halle. Für Boote, die im Sommer noch im Wasser waren, empfehle ich, sie im Herbst an Land zu stellen und schon die alten Farbanstriche zu entfernen (dafür eignet sich z.B. ein Heißluftgebläse sehr gut). Danach wird die Außenhaut grob geschliffen. Über Winter sollte das Boot dann in einer gut belüfteten Halle oder, noch besser, im Freien durch eine luftige Plane geschützt stehen. Die weiteren Arbeiten sollten dann erst im folgenden Sommer vorgenommen werden, weil es dann kaum Probleme mit den Temperaturen gibt. Auf jeden Fall muß die Holzfeuchte vor Beginn der Arbeiten gemessen werden, elektronische Holzfeuchtemesser sind im Fachhandel für ca. 60,- € erhältlich. Die Holzfeuchte sollte im Idealfall zwischen 12 und 16% liegen, der Erfolg der Arbeiten ist hiervon größtenteils abhängig! Vor Beginn der Fräsarbeiten an den Plankenstößen muss der Rumpf gut abgepallt werden und darf nicht verdreht oder schief stehen, weil er nach der Ausleistung absolut steif ist. Für das Ausleisten wird eine Nut entlang der Plankennaht so breit gefräst, daß in beiden Planken eine saubere Schnitt- oder Fräskante entsteht. Zum Fräsen, oder besser gesagt zum Schneiden, eignet sich am besten die „Duplo-Fräse“ von Elu, auch „Lamellofräse“ genannt, aber eine gute Schattenfugensäge oder eine kleine Kreissäge tut es auch. Das Schneidwerkzeug beider Maschinen ist ein kleines Kreissägeblatt, hartmetallbestückt, das auch mal härteres Material wie alte Farb- oder Spachtelreste oder gar eine verirrte Schraube verträgt. Fräswerkzeuge von Oberfräsen sind dazu ungeeignet, da sie wegen der hohen Drehzahl und der Verunreinigung schnell ausglühen. Außerdem sind die genannten Geräte gut zu führen und liegen leicht in der Hand. Das Werkzeug wird auf einer Leiste geführt, die unter der zu fräsenden Naht am besten mit Spax-Schrauben befestigt wird. Oftmals sind die Plankennähte breiter als der Sägeschnitt, dann muß man die Naht zweimal entlangfahren, mit entsprechendem Seitenversatz. Mit einer einfachen Vorrichtung kann man eine gleichmäßige Nahtbreite auch bei zweimaligem Fräsen gut hinbekommen. Dazu könnte man z.B. einen Messing- oder Kunststoffstreifen in entsprechender Dicke nehmen, der am Maschinenanschlag befestigt wird und nach dem ersten Fräsgang entfernt wird. Eine solche Verfahrensweise erleichtert die Anfertigung und das Anpassen der Nahtleisten erheblich, weil man sie in einem Schwung von gleicher Dicke herstellen kann. Ein Bootsbauer hat das Problem der breiten Nähte vor kurzem auf unkonventionelle Weise gelöst. Er befreite seine Handkreissäge von allen Sicherheitseinrichtungen wie Schutzhaube und Spaltkeil, nahm das Sägeblatt heraus, spannte es in einem Schraubstock und verbog es ein wenig mit einer Zange. So entstand eine Art Wanknutsäge. Nach den ersten Versuchen ist er so begeistert, daß er alle Nähte mit dieser Säge ganz präzise ausgesägt. Diese Methode ist natürlich nur mit äußerster Vorsicht und auf eigene Gefahr und Verantwortung anzuwenden! Plankenstöße in Querrichtung werden genauso genutet, werden jedoch v-förmig, ca. 12 mm breit und sechs mm tief – angeschrägt, ausgeleistet und später verspachtelt. Dies verhindert eine spätere Abzeichnung und Rissbildung in der Außenhaut. Bei der Herstellung der Nahtleisten sollte man sich bemühen die gleiche Holzsorte der Außenhaut zu verarbeiten. Nadelholz sollte mit Nadelholz (Kiefer, Lärche, Oregon-Pine) ausgeleistet werden und Laubholz mit Laubholz. Die Nahtleisten sollten leicht konisch gearbeitet werden, damit überschüssiges Harz nach außen gedrückt wird. Man kann den Planken natürlich auch seine Spannung zurückgeben, wenn man die Leisten stramm mit einem Hammer (Holzstück vorhalten) in die Fugen treibt ohne etwas zu zerstören. So werden die Nahtkammern sehr dicht und später kaum sichtbar. Ein solcher Fall tritt z.B. bei naturlackierten Mahagoniyachten auf, deren Plankengänge nur leicht aufgefangen sind. Sie werden natürlich später nicht mit GFK überzogen... Die Länge der Leisten ergibt sich aus dem vorhandenen Holz, drei bis vier Enden sind vorteilhaft, weil man dann nicht so oft stückeln muß. Die Übergänge werden etwa im 45° Winkel abgeschnitten. Als Klebstoff hat sich Epoxidharz ausgezeichnet bewährt. Durch seine geringe Schrumpfung und hohe Festigkeit bei großer Elastizität gibt es nichts Besseres für diesen und andere Zwecke. Außerdem ist Epoxidharz noch bis zu 5°C zu verarbeiten, allerdings reagiert es empfindlich auf Holzfeuchte (nicht über 15%)! Im Gegensatz zu Resorzinharzleimen braucht Epoxidharz keinen großen Anpreßdruck, weil es in sich fest ist. Daher müssen die Nahtleisten bei Booten, die nicht naturlackiert werden sollen, sondern farbig gestrichen oder mit GFK überzogen werden, auch nicht ganz stramm eingepaßt sitzen. Es reicht, wenn die breite Kante der Nahtleiste der Fugenbreite entspricht – so kann sich im Fugeninneren noch genug Harz ansammeln und für eine gute Verklebung sorgen. Die angerührte Masse wird nun am besten mit einer Spitze aus dem medizinischen Bereich in die Nähte eingespritzt, und dann werden die Nahtleisten eingelegt. Haben die Leisten das Bestreben, sich wieder nach außen herauszudrücken, kann man sie mit Heftklammern (Tacker) fixieren. Überschüssiges Harz wird mit einem Holzspachtel entfernt. Nach Aushärten des Harzes hobelt man die Leisten bis auf Plankenniveau herunter, ein kleiner Eisenhobel eignet sich hierfür am besten. Anschließend wird die Außenhaut noch einmal geschliffen. |

|||

|

|

||||||